לאחר שביצענו את התכנון המכני של המערכת, ערכנו אנליזות ממוחשבות, ייצרנו אב טיפוס ועשינו את כל התיקונים הנדרשים אנו פונים לייצור סדרתי.

חשוב מאוד, לפני שפונים למפעלי הייצור (עיבוד שבבי CNC כרסום וחריטה …),יש לבצע תכנון ייצור והערכה של שלבי העבודה והתמחור המשוער (מחיר מטרה), של כלל פריטי המערכת.

עבור כל פריט נבחר את טכנולוגיית הייצור המתאימה לו, כמובן בהתאם לדרישות השונות:

חומר הגלם, דיוקים וטולרנסים (סיבולת גאומטרית), מידות קריטיות, טיב שטח, ציפויים, קושיות (טיפולים תרמיים) ועוד דרישות.

תמחור הפריטים ככלל אצבע הנו עבור “זמן מכונה”, עלות עובד ועלות חומר גלם, כאשר מחיר זה משתנה כמובן בין מדינה למדינה ובין מפעל למפעל. כמובן שישנם יוצאי דופן.

טכנולוגיות הייצור השונות מותאמות לייחודיות ולדרישות החלקים:

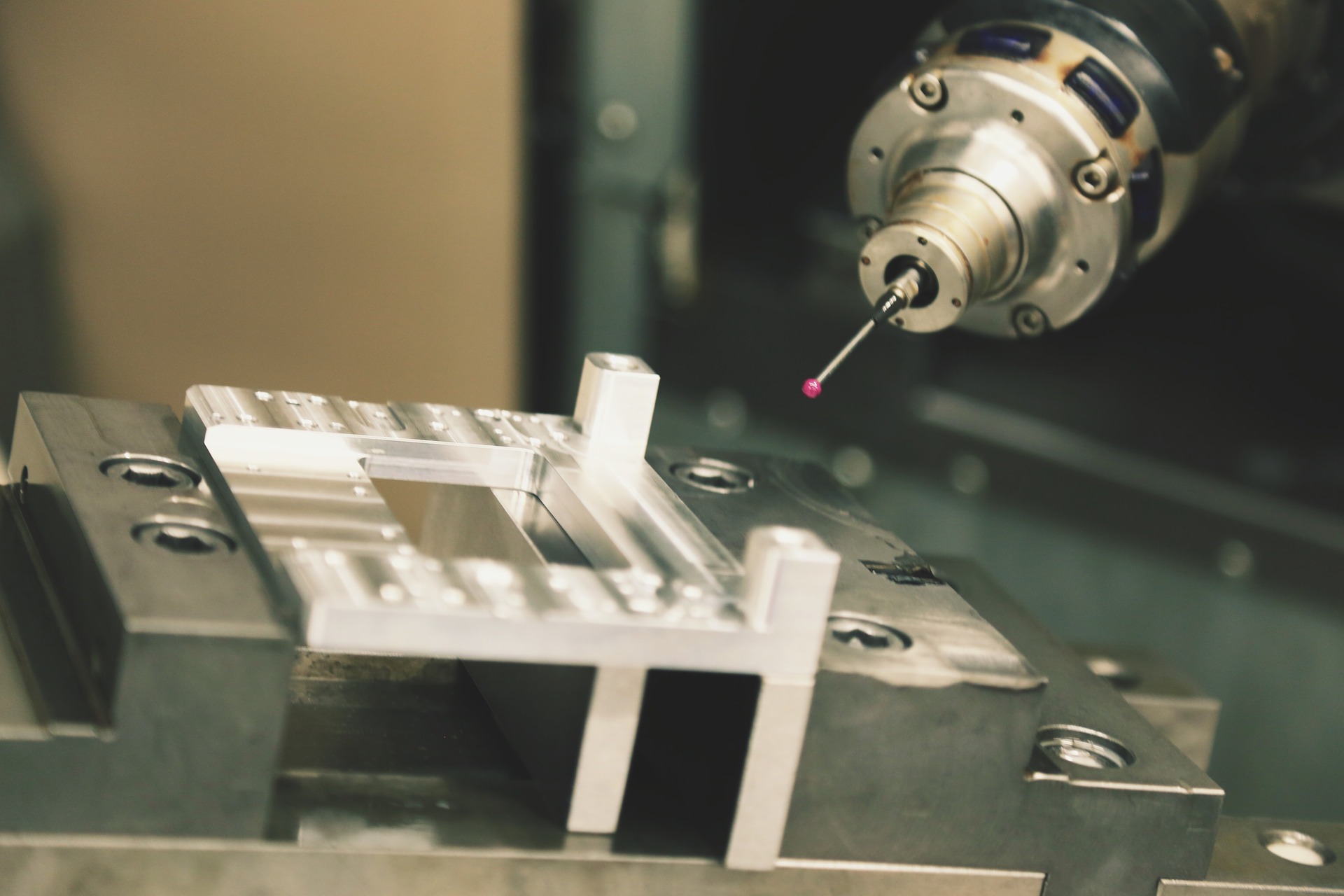

- עיבוד שבבי CNC, כרסום וחריטה, כרסום CNC, חריטה ממוחשבת:

ייצור חלקים מדוייקים, בעלי דרישות דיוק גבוהות.

משך הזמן הדרוש לתכנון הייצור וייצור הפריטים הנו רב יחסית ומתאים לייצור סדרתי של עד מאות יחידות בחודש (תלוי במורכבות החלק).

הטכנולוגיה החדישה מאפשרת ייצור חלקים בעלי מורכבות גבוהה בזמנים מהירים יחסית.

בהתאם לגודל החלק, בתכנון נכון של חומר הגלם ניתן לייצר מספר רב של פריטים במהלך ייצור אחד. - יציקת חול /יציקת לחץ / יציקת שעווה:

ייצור חלקים בעלי דרישות דיוק נמוכות יחסית וטיבי שטח נמוכים באופן יחסי.

תכנון הייצור וייצור הפריטים דורש ייצור תבנית והנו מתאים לייצור סדרתי של אלפי יחידות בחודש.משך הזמן עבור תכנון וייצור התבנית הנו של כשבועיים עד חודש.

בתמחור חלקים אלו יש לקחת בחשבון את עלות התבנית.

תבניות יציקה בדרך כלל מתאימות לאלפי יחידות, וניתן לעשות בהן שימוש חוזר. -

כיפופי מתכת/ כיפופי פח /זיווד אלקטרוני / חיתוך בלייזר:

ייצור מארזים וזיווד אלקטרוני, באמצעות פח/ יריעות מתכת בעובי מקסימלי של עד 3-5 מ”מ.

תכנון הייצור דורש הכנת שרטוט הנדסי של פריסת המארז / זיווד / פריט, ושרטוט הנדסי של כיפוף הפריט.

עבור חלקים המיועדים לחיתוך בלייזר ניתן במפעלים מסוימים לייצר חלקים בעובי של עד 20 מ”מ. -

שילוב של שיטות ייצור:

בייצור סדרתי ניתן להשתמש בדרכים יצירתיות לייצור הפריטים, לבחון כל פריט בנפרד ולהתאימו לטכנולוגיית הייצור הטובה והמהירה ביותר.

לדוגמה, במקרים מסוימים ייצור באמצעות יציקה בשילוב עיבוד שבבי עשוי להוזיל משמעותית את עלויות הפריט, ולהקטין משמעותית את זמן הייצור. -

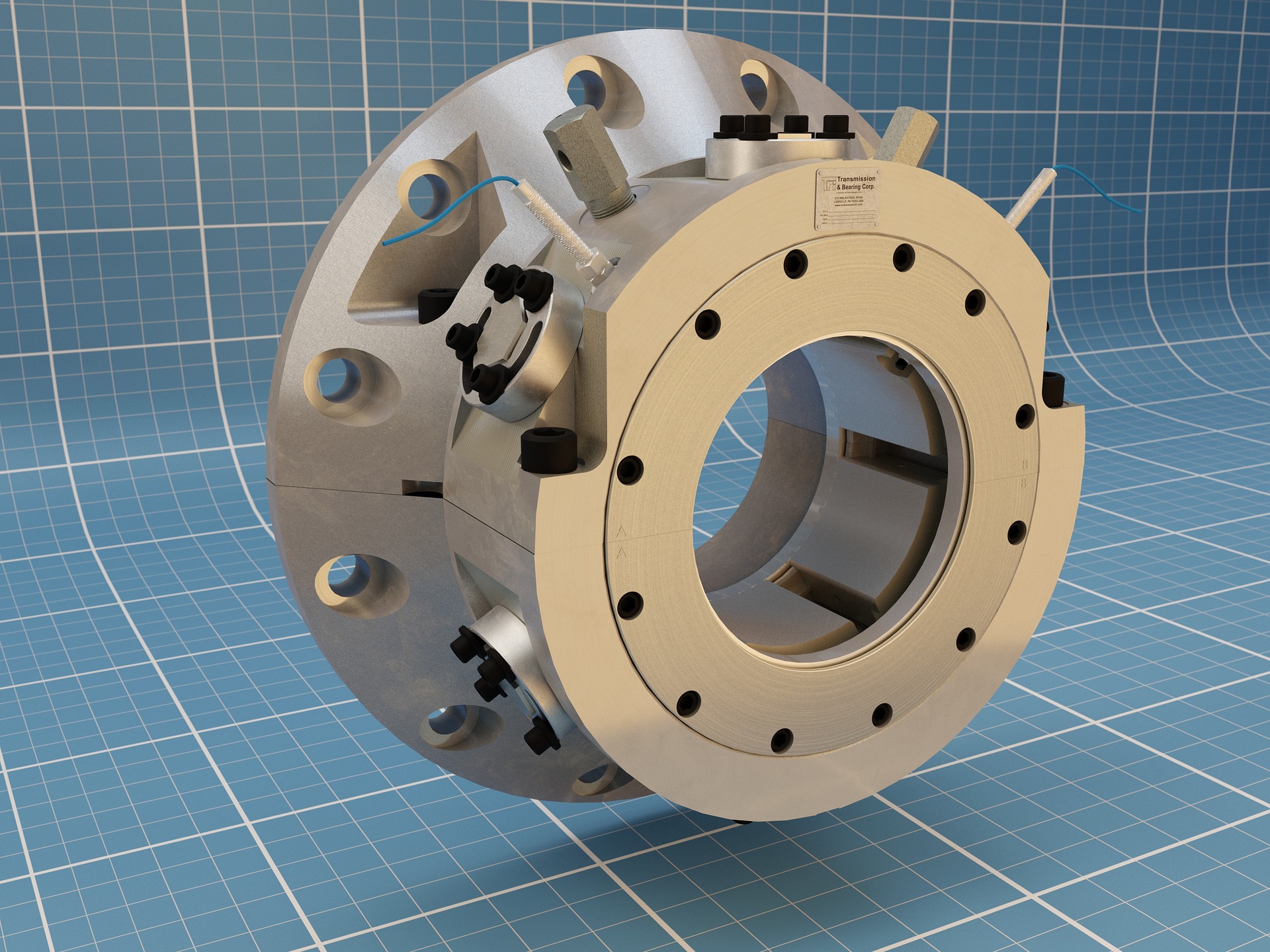

הרכבה ו- Turn Key

Turn Key משמעותו שהלקוח מעביר את כלל שרטוטי הפרט וההרכבה לקבלן המשנה, ומקבל לידיו את המוצר סופי ארוז ומוכן לשיווק ומכירה. כל שנותר ללקוח הוא “לסובב” את המפתח ולהפעיל את המוצר.

ייצור כלל החלקים, רכש הפריטים המיוחדים והרכבת המוצר מתבצעת כולה דרך קבלן המשנה מנהל הפרויקט.

כמובן שביקורת איכות פיקוח על הייצור ועמידה בדרישות כלל השרטוטים הן באחריות הספק, שמתחייב לעמוד בדרישות האיכות של הלקוח.בונידה פרויקטים מייצרת ומספקת חלקים והרכבות במגוון תהליכי הייצור, ומשלבת תהליכי ייצור לפי הצורך.

בזכות היכולות ההנדסיות ויכולות הייצור המגוונות שלנו, אנו מבצעים ניהול פרויקטים של הרכבה ו- Turn Key ברמה הגבוהה ביותר, עבור לקוחות מהתעשיות הביטחוניות, המכשור הרפואי, תעשיות החלל, הרובוטיקה ועוד.לייצור אבי טיפוס, פריטים בודדים, ייצור סדרתי של אלפי יחידות בחודש ופריוקטי הרכבה פנו אלינו ונתחיל שיתוף פעולה פורה איכותי ומאתגר.